DeltaEta ist ein indisches Beratungsunternehmen zur Kostensenkung, das Unternehmen dabei unterstützt, ihre drei größten Herausforderungen zu meistern:

Schrumpfende Margen aufgrund steigender Kosten

Sinkende Einnahmen, da Beschränkungen den Durchsatz begrenzen

Überschüssiger und nicht optimierter Bestand

Warum sich mit weniger zufrieden geben? Produzieren Sie mehr mit weniger Verbrauch.

500+

Ausgebildete leitende und mittlere Führungskräfte von führenden Unternehmen in ganz Indien.

zielorientierter maßgeschneiderter Service für die gewünschten Ergebnisse

Wenn es darum geht, ein unternehmensweites Projekt wie ISO, Six Sigma oder Kostensenkung umzusetzen, kann es eine Herausforderung sein, eine interne Führungskraft mit dem erforderlichen Fachwissen zu finden. Selbst wenn jemand zum Projektleiter ernannt wird, lassen seine täglichen Aktivitäten ihm möglicherweise nicht genug Zeit, um sich auf das Projekt zu konzentrieren, wodurch es an Schwung verliert, nachdem die anfängliche Aufregung nachgelassen hat.

Hier kann ein Projektmanagement-Berater von außerhalb des Unternehmens helfen. Mit ihren Führungsqualitäten, ihrem Fachwissen, ihrer unvoreingenommenen Sichtweise und ihrer engagierten Zeit können sie den erfolgreichen Abschluss Ihres Projekts sicherstellen. Vertrauen Sie darauf, dass wir Ihnen helfen, Ihre Ziele zu erreichen.

Warum Projektmanagement-Berater beauftragen?

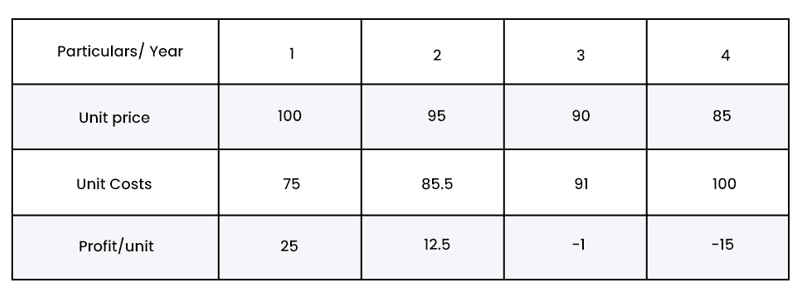

Herausforderung 1

Die Kosten aller Inputs (Rohstoffe, Verbrauchsmaterialien, Strom, Wasser, Ersatzteile, Arbeitskraft, Kraftstoff, Transport) steigen regelmäßig (jährlich um etwa 10 %), während die Verkaufspreise der Produkte aufgrund des harten Wettbewerbs weiter sinken (jährlich um etwa 5 %). Kundenpräferenz. Dies führt zu folgender prekärer Situation:

Drei große Herausforderungen, denen sich Unternehmen heute gegenübersehen

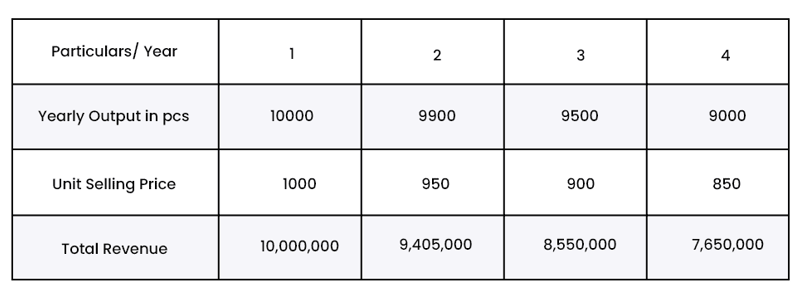

Herausforderung 2

Beschränkungen verhindern das Hinzufügen einer weiteren Ausgabeeinheit und begrenzen somit den Umsatz. Im Laufe der Zeit mit sinkenden Preisen, nachlassender Effizienz von Mensch und Maschine sowie Selbstgefälligkeit und Komplexität sinkt der Output, was zu folgendem Szenario führt

Herausforderung 3

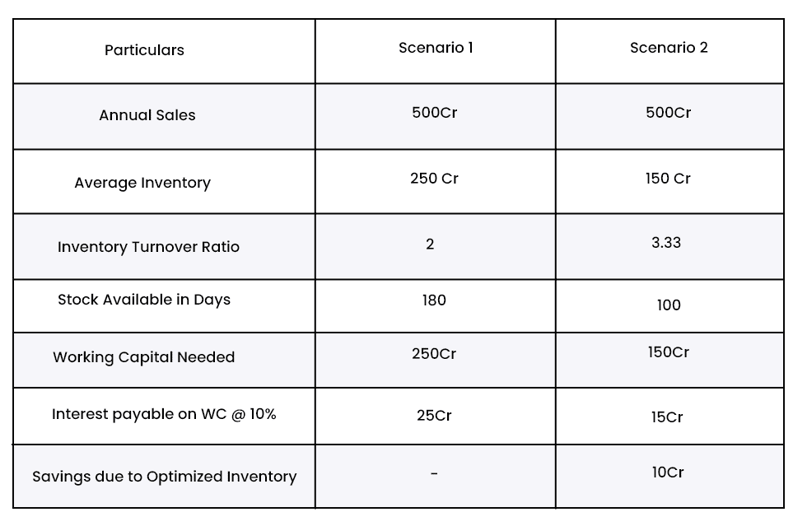

Inventar ist Geld, das in materieller Form liegt, und je höher das Inventar ist, desto höher sind der Bedarf an Betriebskapital und die Zinskosten. Außerdem sind einige Artikel im Überschuss, während andere weniger auf Lager sind, und es besteht die Möglichkeit, dass Verkaufschancen verloren gehen. Die Aufrechterhaltung eines optimierten Bestands mit hohem ITR ist gut für das Geschäft.

In 4 Jahren ändert sich der Gewinn von gesunden +25 auf einen Verlust von -15

Ziel des Projekts – Verringerung der COGS-Periode – 6 Monate

Über 200 Alternativen wurden identifiziert und implementiert, um den Verbrauch von Rohstoffen, Verbrauchsmaterialien, Zeit, Strom, Verpackungsmaterial usw. zu reduzieren, wodurch jährlich Millionen von Rupien eingespart werden. Die Einsparungen sind dauerhaft und fallen Jahr für Jahr an

Da auch die variablen Kosten steigen , wie kann man diese Herausforderung meistern ?

Ziel des Projekts - Steigerung des monatlichen Durchsatzes Zeitraum - 6 Monate

Mehr als 100 Alternativen identifiziert und implementiert, um die Produktivität in der gesamten Fabrik zu steigern, indem der Zeitaufwand reduziert, unerwünschte Prozesse eliminiert, die Maschinenverfügbarkeit erhöht, Ausfallzeiten reduziert, die Häufigkeit reduziert, neue Werkzeuge entwickelt usw.

Ziel des Projekts – Verbesserung der Lagerumschlagsquote ( ITR ) und der Durchverkaufsrate ( STR )

Zeitraum -12 Monate

Durch unsere Projekte werden jährlich über 9.00.000 (neun Lakhs) Stromeinheiten eingespart. Die Änderungen waren dauerhaft, wodurch künftige Kosteneskalationen vermieden werden

Sauberer und sicherer Arbeitsplatz

Abgesehen von ästhetischen und moralfördernden Aspekten spart ein sauberer und sicherer Arbeitsplatz Kosten, Zeit & amp; Kopfschmerzen für die Organisation. Die indische Tradition, Ayudha Pooja oder Vijayadasmi zu feiern, sind eintägige Ereignisse im Jahr, aber für eine Fabrik ist Sauberkeit an allen Tagen ein Muss. Die Japaner haben mit ihrem systematischen und regelmäßigen Ansatz eine Methodik namens 5S eingeführt, um das ganze Jahr über einen sauberen und sicheren Arbeitsplatz zu erhalten.

DeltaEta hilft Unternehmen, 5S innerhalb von 3 bis 4 Monaten zu implementieren.

Zeitraum - 3 bis 4 Monate

Kleinere Herausforderungen für Unternehmen heute

Optimierung von Route und Raum

Produktionsfläche innerhalb einer Fabrik ist schwer zu bekommen und sie in nicht produktiven Bereichen wie LAGER und DURCHGÄNGE zu verlieren, ist für ein Unternehmen nicht rentabel. Je länger die zurückgelegten Wege sind, desto höher sind auch der Zeitaufwand, der Aufwand und die anfallenden Kosten. Aus Angst vor dem Widerstand der Benutzer werden jedoch Raum und Route selten geändert, und es wird dem alten Weg gefolgt.

DeltaEta unterstützt Unternehmen bei der Raum- und Wegeoptimierung mittels XYZ-Analyse.

Zeitraum - 4 bis 6 Monate

Would you like to start a Project with us?